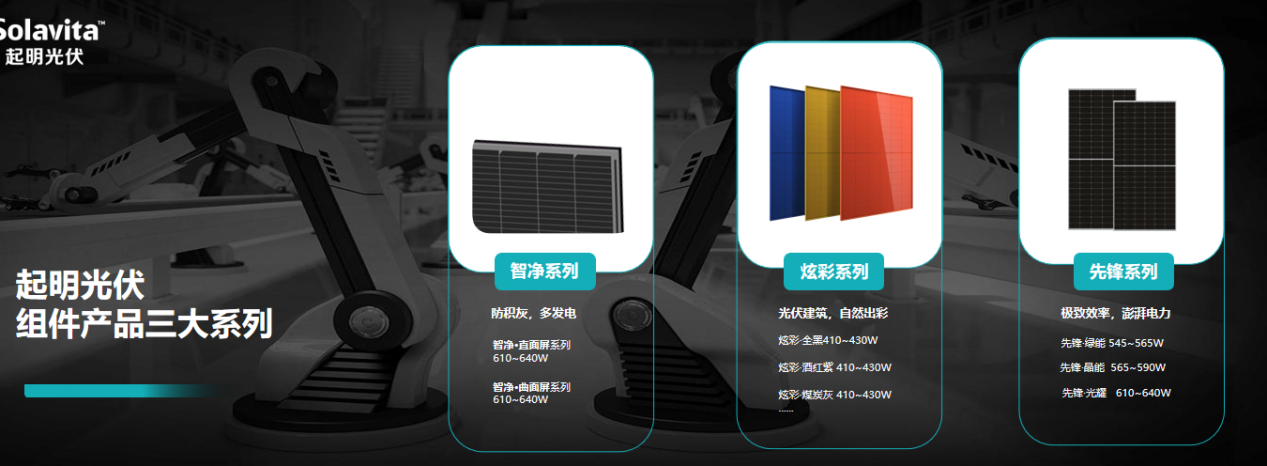

在创维光伏2024 TOP客户年度会议上,创维光伏自主研发的“智净系列”、“炫彩系列”“先锋系列”三大系列组件新品一经发布,即成为客户关注的焦点。

创维光伏组件立足于创维集团数十年积累的产品主义理念打造,以智造提升光伏领域新质生产力,赋能高品质电站开发。下面让我们走进创维光伏智造工厂,共同开启光伏组件的智造之旅。

一线来料、设备,从工艺源头提升品质

严选一线品牌原材料

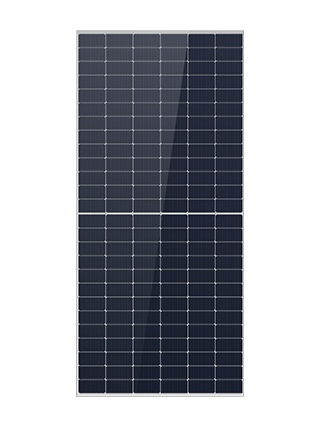

创维光伏选材用料精益求精,三大主材均选用行业一线品牌,从源头提升组件发电效率及使用周期。

电池片品牌:通威、捷泰

玻璃品牌:福莱特、信义、亚玛顿

胶膜品牌:福斯特

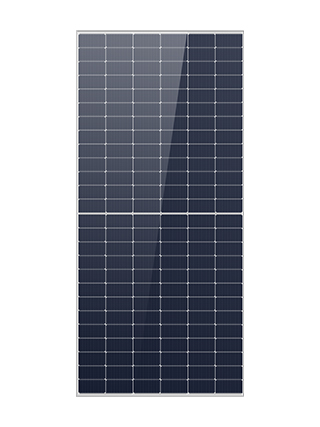

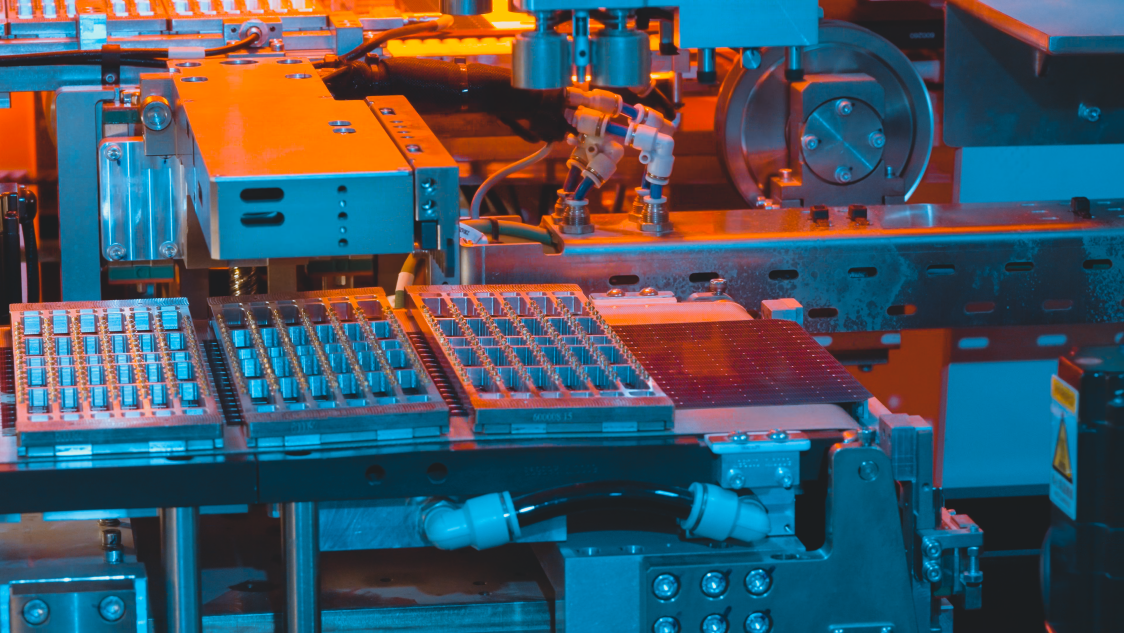

采用最新一代16S组件智能生产线

采用最新一代16S组件智能生产线,实现11道主要工序自动化生产,单块组件生产节拍16S,单线产能提升20%,成品0隐裂、0虚焊。

八大封装工艺,打造光伏智造新高度

封装是太阳能电池生产中的关键步骤,优质的封装工艺,决定组件成品的高品质。

组件封装主要有以下八个流程:

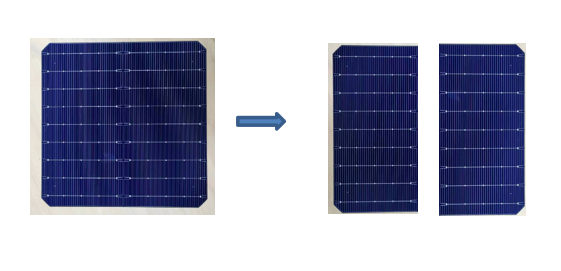

Step1:无损划片

创维光伏采用的是奥特维划焊一体机,集划线、焊接、打磨为一体的创新设备。其无损划片工艺,可利用激光半切+机械裂片对电池片进行对半分割,让电池片边缘光洁无划痕,减少对电池片表面涂层的损坏。

Step2:自动串焊

创维光伏高速划焊一体机采用双通道设计,可将焊带、电池片、助焊剂三种材料进行串焊,并配备CCD智能视觉监测系统,实现电池片缺陷智能检验及剔除。

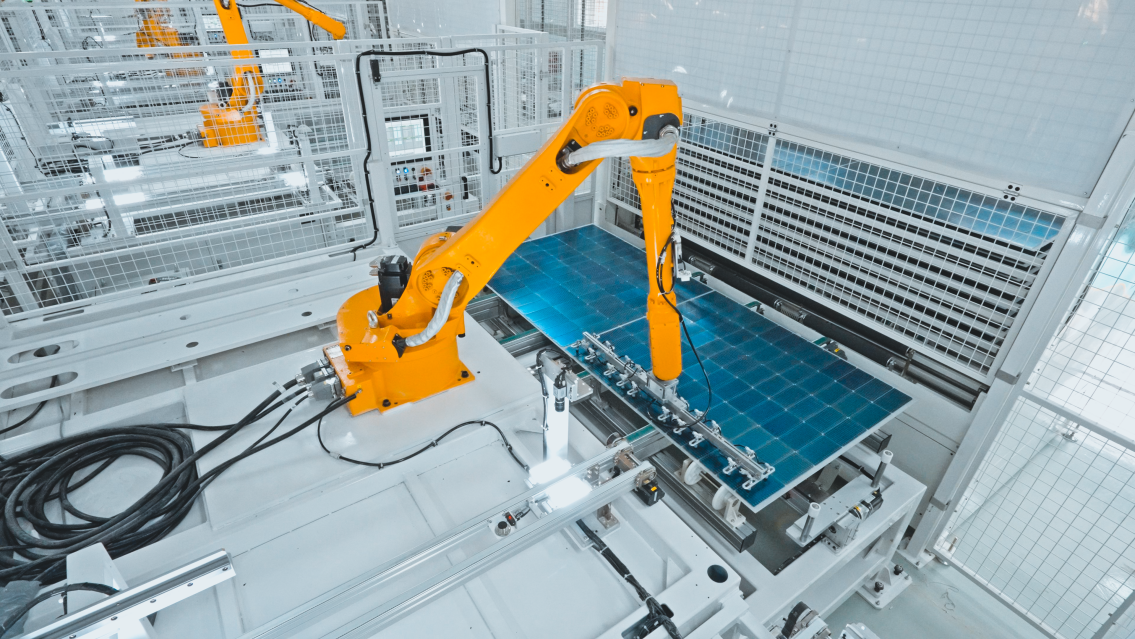

Step3:自动排版

串焊好的电池片进入自动排版阶段,定位后通过机器人进行抓取和摆片。以78版型组件为例,机器人每次抓取一串共13片电池片,摆片时间≤6S每串,一片组件摆串完成仅需72S。

Step4:自动叠焊

将组件串按顺序排好,然后再将玻璃、切割好的胶膜按照一定的层次敷设好,准备接下来的层压。

Step5:EL外观检测

EL外观监测环节,将组件通电使用红外相机对外观进行拍照,用于检测电池片与组件的内部缺陷。叠层后、层压前的EL检测就是检测所有半成品电池板。

Step6:层压

将敷设好的组件串、玻璃、胶膜、背板放入层压机内,通过抽真空将组件内的空气抽出,然后加热使胶膜熔化,将电池、玻璃和背板粘接在一起;最后冷却取出组件。这是组件生产的关键一步,层压温度和时间根据胶膜的性质决定。

Step7自动装框

创维光伏组件产线自动装框机,单块组件装框时长仅用时40S,高标准化自动装框,可密封电气、延长组件寿命。装框完成后,再进行接线盒安装、密封胶和AB胶固化流程,固化温度设定25±2℃,湿度65%-85%。

Step8:IV测试

IV测试即组件功率测试,通过自动化IV测试设备测量组件输出电压和电流,绘制IV曲线,从而确定组件更大输出功率。

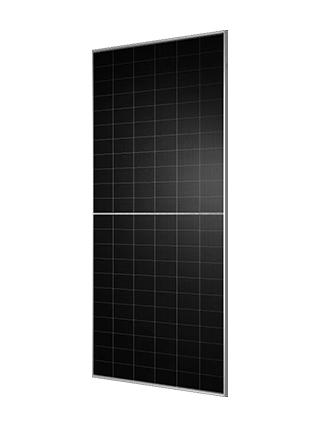

完整整个流程后,一片组建即可贴标出厂完成智造之旅,开启在户用、工商业、集中电站等多场景的发电之旅。

向光而行,步履不停,创维光伏将以光伏组件的智造,赋能高品质电站开发,为客户带来更可持续、更具性价比、更高效的光伏产品和服务。

TAG: